Durante 30 años las pruebas de detección de filtros de aire se realiza de acuerdo con ASHRAE 52.1. This test provided an efficiency rating such as a 30%, 65%, 90%, etc.. Esta prueba siempre una clasificación de eficiencia, como un 30%, 65%, 90%, etc. This system is relatively easy to understand. Este sistema es relativamente fácil de entender. However, it has some major deficiencies in that it does not provide a very good guide for selecting filters for particular contaminants. Sin embargo, tiene algunas deficiencias importantes en la medida en que no proporciona una muy buena guía para la selección de filtros para determinados contaminantes.

La obtención de los datos

Un filtro de aire de rendimiento se determina mediante la medición de partículas de la corriente arriba y corriente abajo del filtro está probando. Particle counts are taken over the range of particles six times. De partículas se toman en el rango de partículas seis veces. One begins with a clean filter and then uses that same filter 5 additional times. Uno comienza con una limpieza del filtro y luego utiliza ese mismo filtro adicional de 5 veces.

El generador crea partículas de partículas de un tamaño conocido en el aire. The objective is to create particles of sufficient numbers to obtain meaningful counts in all of the measured particle ranges which are the following: El objetivo es crear un número suficiente de partículas para obtener significativas en cuenta todos los rangos de medida de partículas, que son los siguientes:

ASHRAE 52.2 rangos de tamaño de partículas

| Rango | Tamaño (en micrones) | Grupo |

| 1 | 0,30 a 0,40 | E1 |

| 2 | 0,40 a 0,55 | E1 |

| 3 | 0,55 a 0,70 | E1 |

| 4 | 0,70 a 1,00 | E1 |

| 5 5 | 1,00 a 1,30 | E2 |

| 6 | 1,30 a 1,60 | E2 |

| 7 | 1,60 a 2,20 | E2 |

| 8 | 2,20 a 3,00 | E2 |

| 9 | 3,00 a 4,00 | E3 |

| 10 | 4,00 a 5,50 | E3 |

| 11 | 5,50 a 7,00 | E3 |

| 12 | 7,00 a 10,00 | E3 |

La eficacia del filtro se mide en cada uno de los 12 rangos de tamaño de las partículas para cada uno de los 6 ciclos. La eficiencia se mide como el porcentaje de las partículas capturadas por el filtro. El menor de los 6 lecturas entonces se toma para determinar el compuesto de la curva de eficiencia mínima.

Los doce rangos de tamaño se pone entonces en tres grandes grupos (E1, E2, E3) y los porcentajes de cada grupo se promedian. Esta media se denomina la eficiencia y de tamaño de partículas se utilizan para determinar el valor mínimo de eficiencia de Información (MERV).

MERV Parámetros

| MERV Value MERV Valor | Group 1 Grupo 1 Av. Av. Eff. Eff. % % (0.30 to 1.00) (0,30 a 1,00) |

Group 2 Grupo 2 Av. Av. Eff. Eff. % % (1.00 to 3.00) (1,00 a 3,00) |

Group 3 Grupo 3 Av. Av. Eff. Eff. % % (3.00 to 10.00) (3,00 a 10,00) |

| 1 1 | n/a n / d | n/a n / d | E3<20 E3 <20 |

| 2 2 | n/a n / d | n/a n / d | E3<20 E3 <20 |

| 3 3 | n/a n / d | n/a n / d | E3<20 E3 <20 |

| 4 4 | n/a n / d | n/a n / d | E3<20 E3 <20 |

| 5 5 | n/a n / d | n/a n / d | 20 20 <35 <35 |

| 6 6 | n/a n / d | n/a n / d | 35 35 <50 <50 |

| 7 7 | n/a n / d | n/a n / d | 50 50 <70 <70 |

| 8 8 | n/a n / d | n/a n / d | 70 70 |

| 9 9 | n/a n / d | E2<50 E2 <50 | 85 85 |

| 10 10 | n/a n / d | 50 50 <65 <65 | 85 85 |

| 11 11 | n/a n / d | 65 65 <80 <80 | 85 85 |

| 12 12 | n/a n / d | 80 80 | 90 90 |

| 13 13 | E1<75 E1 <75 | 90 90 | 90 90 |

| 14 14 | 75 75 <85 <85 | 90 90 | 90 90 |

| 15 15 | 85 85 <95 <95 | 90 90 | 90 90 |

| 16 16 | 95 95 | 95 95 | 95 95 |

Cuando se utiliza la tabla de arriba se mueve cada grupo hasta llegar a una verdadera declaración. Esto se corresponde con un número MERV. El menor de los tres grupos es la MERV calificación para el filtro.

Otra consideración importante es la velocidad del flujo de aire durante la prueba. Hay siete velocidades aprobado:

| 1. 1. | 118 Feet Per Minute (FPM) 118 pies por minuto (FPM) | 0.60 meters/second (m/s) 0,60 metros / segundo (m / s) |

| 2. 2. | 246 FPM 246 FPM | 1.25 m/s 1,25 m / s |

| 3. 3. | 295 FPM 295 FPM | 1.50 m/s 1,50 m / s |

| 4. 4. | 374 FPM 374 FPM | 1.90 m/s 1,90 m / s |

| 5. 5. | 492 FPM 492 FPM | 2.50 m/s 2,50 m / s |

| 6. 6. | 630 FPM 630 FPM | 3.20 m/s 3,20 m / s |

| 7. 7. | 748 FPM 748 FPM | 3.80 m/s 3,80 m / s |

La eficiencia mínima de información de valor (MERV) deben ser con la velocidad del flujo de aire en la que el filtro ha sido probado.

Uno de los retos de tener tanto una prueba ASHRAE 52,1 y un 52,2 prueba ASHRAE está tratando de hacer algunas comparaciones entre los dos. En el cuadro siguiente puede ayudar en este sentido:

| MERV Rating Calificación MERV | Efficiency Eficiencia | Particle Size De tamaño de partículas | Applications Aplicaciones | Filter Type Tipo de filtro | |

| 1-4 1-4 | <20% <20% | >10 microns > 10 micras | Residential Residencial | Permanent Permanente | |

| Light Commercial Comerciales ligeros | Metal De metales | ||||

| Equipment Equipo | Foam Espuma | ||||

| Fiberglass Fibra de vidrio | |||||

| Poly Panel Grupo Poli | |||||

| 5-8 5-8 | <20 to 35% <20 a 35% | 3 to 10 um 3 a 10 um | Commercial Comercial | Pleated Filters Filtros plegados | |

| Industrial Industrial | Tackified Tackified | ||||

| Better Res. Mejor Res. | |||||

| Paint Booth Cabina de pintura | |||||

| 9-12 9-12 | 40 to 75% 40 a 75% | 1 to 3 um 1 a 3 um | Res. Res. – Best – Mejor | Best Pleated Plisado | |

| Commercial Comercial | Rigid Box Caja rígida | ||||

| Telecommunications Telecomunicaciones | Rigid cell Rígida célula | ||||

| Industrial Industrial | Bag Bolsa | ||||

| 13-16 13-16 | 80 to 95% 80 a 95% | 0.3 to 1 um 0,3 a 1 um | Smoke Removal La eliminación de humos | Rigid Cell Rígida de celda | |

| General Surgery Cirugía General | Bags Bolsas | ||||

| Hospitals Hospitales | V-Cell V-Cell | ||||

| Health Care Cuidado de la Salud | Mini-pleat Mini-pliegue | ||||

| Superior Comm. Superior Com. | |||||

Estas comparaciones no pretenden ser definitivos. Ellos son sólo directrices.

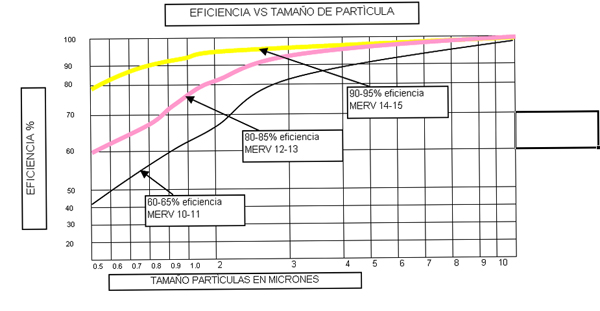

En la práctica, veamos cómo podemos utilizar la calificación MERV. Un ejemplo sería esporas de moho. ¿Qué filtro que se recomienda si se ocupan de sacar un alto porcentaje de molho? Mold varies in size from about 4 microns to 40 microns. El moho varía en tamaño de alrededor de 4 micras a 40 micras. El mayor número de esporas de moho son menos de 10 micrones de diámetro. Si nos fijamos en un gráfico de nuestro filtro MERV 8 filtrarìamos al menos un promedio de 70% de las partículas hasta 3 micras. No es una mala recomendación. Sin embargo, sólo un poco más de dinero en un mejor filtro, estrán disponibles en una MERV 11. El MERV 11 le daría un promedio de al menos el 85% de eliminación de moho. Para todos aquellos, pero el más sensible de este moho debe ser adecuada.

Para fines pràcticos, FILTRATECH tiene definidos sus filtros de eficicencia ASHRAE.

Por ejemplo: un filtro de 65% de eficiencia puede remover casi el 90% de partìculas de 4 micras o mayores.

Si se requiere remover partículas de 2 micras por ejemplo, con una eficiencia de 95%, se puede remover mas del 95% de esas partículas de 2 micras o mayores con ese filtro.